Нет времени читать? Звоните!

8 (963) 918-36-86Нет времени читать? Звоните!

8 (963) 918-36-86Дата публикации: 01.09.2025 | Время прочтения: 3

Ремонт силовых трансформаторов — комплекс мероприятий, направленных на восстановление работоспособности оборудования, обеспечение надежности и электробезопасности. Неправильный ремонт приводит к авариям, снижению энергоэффективности и нарушению требований ПУЭ. Процесс включает диагностику неисправностей, разборку, восстановление компонентов и сборку. Точность выполнения работ определяет долговечность и стабильность работы трансформатора в системе электроснабжения.

Диагностика выявляет причины сбоев, таких как перегрев трансформатора, потрескивание внутри, повышенное гудение, течь масла или неудовлетворительные результаты анализа масла. Перегрев вызывается перегрузкой, витковыми замыканиями или повреждением изоляции стяжных болтов, что приводит к «пожару стали». Потрескивание указывает на перекрытие между обмотками или обрыв заземления. Для точной идентификации применяют диагностику высоковольтных установок, включающую измерения мегаомметром, анализ масла и проверку защитных систем.

| Признак неисправности | Возможная причина | Метод устранения |

| Перегрев трансформатора | Перегрузка, витковые замыкания | Снижение нагрузки, ремонт обмоток |

| Потрескивание внутри | Перекрытие обмоток, обрыв заземления | Ремонт обмоток, восстановление заземления |

| Повышенное гудение | Ослабление магнитопровода | Перепрессовка магнитопровода |

| Течь масла | Повреждение прокладок, швов | Замена прокладок, сварка швов |

Текущий ремонт проводится для поддержания оборудования в рабочем состоянии: ежегодно для центральных распределительных подстанций и не реже одного раза в три года для остальных трансформаторов. Капитальный ремонт выполняют через 6 лет после ввода в эксплуатацию, последующие — по результатам диагностики. Аварийный ремонт инициируется при критических неисправностях, таких как сильное потрескивание, выброс масла или разрушение диафрагмы выхлопной трубы. Работы текущего ремонта включают наружный осмотр, чистку изоляторов и бака, доливку масла, проверку термосифонных фильтров и защитных систем. Капитальный ремонт охватывает восстановление обмоток, магнитопровода, переключателей и вводов. Подробности в разделе ремонт трансформаторов.

| Вид ремонта | Периодичность | Основные работы |

| Текущий | 1 раз в год (ЦРП), 1 раз в 3 года (прочие) | Чистка, доливка масла, проверка защит |

| Капитальный | Первый — через 6 лет, далее по состоянию | Ремонт обмоток, магнитопровода, вводов |

| Аварийный | По критическим неисправностям | Устранение течи, замыканий, пробоев |

Разборка начинается со слива масла из расширителя, снятия газового реле, предохранительной трубы и расширителя. На отверстия крышки бака устанавливают заглушки. С помощью грузоподъемных механизмов крышку с активной частью поднимают на 10–15 см, проверяют уплотняющую прокладку и отделяют ее от рамы бака. Активную часть извлекают, очищают от масляных шламов и промывают обмотки и сердечник нагретым до 35–40 °C трансформаторным маслом. Работы проводят в сухом помещении для предотвращения увлажнения изоляции.

Магнитопровод (стержневой или пространственный) стягивается ярмовыми балками и шпильками. Неисправности включают нарушение межлистовой изоляции, ослабление прессовки и вибрацию листов. Ремонт начинается с расшихтовки верхнего ярма, где пластины извлекают по 2–3 штуки, сохраняя порядок. Изоляционные гильзы шпилек заменяют (толщина стенок: 2–6 мм). Пластины обрабатывают в растворе едкого натра (10%), промывают горячей водой (50–60 °C), покрывают лаком № 202 с керосином, сушат 7 часов при 25 °C. Шихтовку начинают с центрального пакета, обеспечивая отсутствие зазоров. После установки ярмовых балок проверяют сопротивление изоляции мегаомметром.

| Элемент магнитопровода | Неисправность | Метод ремонта |

| Межлистовая изоляция | Замыкание, «пожар стали» | Замена изоляции, лакировка пластин |

| Прессовка | Ослабление, гудение | Перепрессовка, затяжка шпилек |

| Крайние листы | Вибрация | Расклиновка листов |

Восстановление трансформаторов с гарантией качества

Обмотки трансформаторов подвержены витковым замыканиям, пробоям изоляции и деформациям. Незначительные дефекты устраняют без демонтажа: выправляют витки молотком через деревянную прокладку, восстанавливают изоляцию лакотканью ЛХСМ, наматываемой внахлест. Подпрессовку выполняют прокладками из электрокартона. При серьезных повреждениях обмотки демонтируют, расшихтовывая магнитопровод. Поврежденные катушки заменяют или восстанавливают, обжигая изоляцию провода и наматывая новую (кабельная бумага, 2–3 слоя). Изготовление новой многослойной обмотки включает намотку на бакелитовый цилиндр, пропитку лаком ГФ-95 и сушку (100 °C, 5–6 часов).

| Этап изготовления обмотки | Инструменты и материалы |

| Подготовка цилиндра | Электрокартон 1.5–2 мм, линейка |

| Межслойная изоляция | Кабельная бумага, телефонная бумага |

| Намотка слоев | Обмоточный провод, буковые планки |

| Пропитка и сушка | Лак ГФ-95, сушильная камера |

Ремонт бака трансформатора направлен на устранение повреждений корпуса, обеспечивающего герметичность и защиту активной части. Внутреннюю поверхность очищают металлическим скребком для удаления ржавчины, загрязнений и остатков старого масла. Промывку выполняют отработанным трансформаторным маслом, нагретым до 30–40 °C, чтобы растворить масляные шламы. Вмятины на стенках бака нагревают газовой горелкой до температуры 500–600 °C, затем выправляют ударами молотка через деревянную прокладку, чтобы избежать деформации металла. Трещины на ребрах заваривают газовой сваркой с использованием присадочной проволоки (например, Св-08Г2С), обеспечивающей высокую прочность шва. Для труб применяют электросварку с электродами УОНИ-13/55, обеспечивающими плотное соединение. Перед сваркой на концах трещин сверлят отверстия диаметром 3–5 мм для предотвращения их распространения. Герметичность швов проверяют, покрывая наружную сторону мелом, а внутреннюю — керосином: при наличии дефектов мел темнеет. Дополнительно бак испытывают заливкой отработанного масла на 1 час при температуре не ниже 10 °C, контролируя отсутствие протечек.

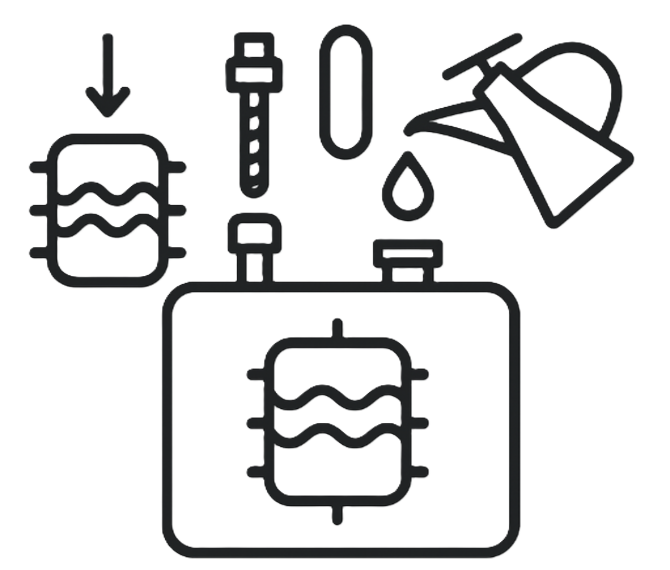

Ремонт расширителя фокусируется на восстановлении герметичности и функциональности системы контроля масла. Стеклянную трубку маслоуказателя осматривают на наличие трещин или сколов. Поврежденные трубки заменяют новыми, изготовленными из боросиликатного стекла, устойчивого к термическим нагрузкам. Уплотняющие прокладки, потерявшие эластичность, заменяют на маслостойкую резину марки МБС, устойчивую к воздействию трансформаторного масла. Пробку притирают мелким абразивным порошком (зернистость 5–10 мкм) для обеспечения плотного прилегания. Сальниковую набивку изготавливают из асбестового шнура, пропитанного смесью жира (60%), парафина (30%) и графитового порошка (10%), что снижает трение и повышает герметичность. Осадок со дна расширителя удаляют, промывая его чистым трансформаторным маслом, нагретым до 40 °C. Проверяют прочность крепления стеклянной диафрагмы предохранительной трубы, очищая ее от загрязнений.

| Компонент бака/расширителя | Неисправность | Метод ремонта |

| Внутренняя поверхность бака | Ржавчина, шламы | Очистка скребком, промывка маслом |

| Вмятины | Деформация | Нагрев, выправка молотком |

| Трещины | Нарушение герметичности | Сварка, проверка керосином |

| Стеклянная трубка маслоуказателя | Трещины, сколы | Замена боросиликатным стеклом |

| Уплотняющие прокладки | Потеря эластичности | Замена маслостойкой резиной МБС |

Армировочные швы вводов обеспечивают надежное крепление изоляторов. Поврежденные участки расчищают зубилом, удаляя старый цементирующий состав. Новый состав готовят из магнезита (140 частей), фарфорового порошка (70 частей) и раствора хлористого магния (170 частей). Смесь наносят в течение 20 минут до начала отверждения, равномерно заполняя шов. После затвердевания (24–48 часов) шов зачищают шлифовальной бумагой (зернистость 100–120) и покрывают нитроэмалью 624С для защиты от коррозии и влаги. При разрушении шва более чем на 30% ввод заменяют полностью, так как частичное восстановление не гарантирует надежности. Замена включает демонтаж старого ввода, установку нового изолятора и повторное армирование.

Термосифонный фильтр очищают от отработанного сорбента, который теряет поглощающие свойства из-за накопления влаги и загрязнений. Внутреннюю полость промывают трансформаторным маслом (температура 40–50 °C) для удаления остатков сорбента и шламов. Фильтр заполняют новым поглощающим веществом, например, силикагелем марки КСМГ, с размером гранул 2–5 мм, обеспечивающим высокую адсорбцию. Фильтр присоединяют к баку через фланцевые соединения, проверяя герметичность прокладками из маслостойкой резины. Процесс очистки и замены сорбента критичен для поддержания качества масла, влияющего на изоляционные свойства трансформатора.

| Компонент | Неисправность | Метод ремонта |

| Армировочный шов | Трещины, разрушение | Расчистка, заливка цементом, замена |

| Термосифонный фильтр | Засорение сорбента | Промывка, замена силикагелем КСМГ |

Ремонт переключателя направлен на восстановление контактных соединений и механизма регулирования напряжения. Контакты, подверженные окислению или обгоранию, зачищают ацетоном для удаления загрязнений, затем промывают трансформаторным маслом, чтобы исключить остатки растворителя. Обгоревшие или оплавленные контакты обрабатывают напильником с мелкой насечкой (зернистость 0.5–1 мм) для восстановления поверхности. Разрушенные контакты заменяют новыми, изготовленными из меди марки М1, обеспечивающей высокую проводимость. Изоляцию трубок или цилиндров восстанавливают нанесением двух слоев бакелитового лака (толщина слоя 0.1–0.2 мм), с сушкой каждого слоя при 50–60 °C в течение 2 часов. Ослабленные отводы обмоток запаивают припоем ПОС-30 с использованием канифоли в качестве флюса для обеспечения прочного соединения.

После ремонта переключатель собирают, протирают ветошью, смоченной в трансформаторном масле, для удаления пыли и загрязнений. Проверяют сальниковое уплотнение, устанавливают рукоятку и затягивают шпильки с моментом 10–15 Н·м, чтобы избежать деформации. Качество переключений контролируют, проверяя четкость переходов между положениями и фиксацию шпилек. Нарушение последовательности работы подвижных контактов (а, б) и контакторов (К1, К2) может привести к авариям, поэтому испытания проводят в соответствии с ГОСТ 11677-85. Точность работы подтверждают с помощью калибровки измерительных приборов.

| Элемент переключателя | Неисправность | Метод ремонта |

| Контакты | Окисление, обгорание | Зачистка, опиливание, замена |

| Изоляция трубок | Повреждение | Нанесение бакелитового лака |

| Отводы обмоток | Ослабление пайки | Пайка припоем ПОС-30 |

Сборка трансформатора начинается с опускания активной части в бак. Устанавливают вводы, подключают отводы обмоток к переключателю и выводам, монтируют крышку с уплотняющей прокладкой из маслостойкой резины. Регулируют длину подъемных шпилек, чтобы обеспечить правильное расположение активной части. Заливают сухое трансформаторное масло до уровня маслоуказателя, проверяют герметичность соединений. Точность сборки критически важна для предотвращения утечек и сбоев.

Модернизация электросетей повышает надежность за счет обновления компонентов и интеграции автоматики, см. модернизация электросетей. Проверка счетчиков обеспечивает точность учета электроэнергии, см. проверка счетчиков. После ремонта проводят испытания для подтверждения соответствия нормативам ПУЭ и ГОСТ 12.1.013-78.

| Показатель | Значение |

| Периодичность текущего ремонта | 1 раз в год (ЦРП), 1 раз в 3 года (прочие) |

| Срок первого капитального ремонта, лет | Не позже 6 |

| Температура сушки обмоток, °C | 100 |

| Толщина изоляции шпилек, мм | 2–6 (в зависимости от диаметра) |

| Нормативный документ | ПУЭ, ГОСТ 12.1.013-78, ГОСТ 11677-85 |